硅碳棒的负荷及支数的选取

网址:http://www.dil0.com 添加时间:2018-09-21

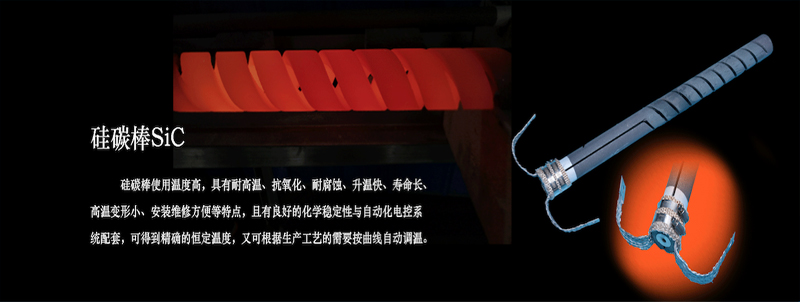

硅碳棒的日常使用好像说起来谁都会,听起来很简单一样,但是说实话,在玻璃行业真正会用硅碳棒的还真不多,今天就来给大家认真的讲解一下硅碳棒的使用寿命及如何科学使用,希望能够对大家有所帮助。

1、硅碳棒的使用寿命

硅碳棒的使用寿命是指硅碳棒从安装到设备上使用时起,到不能正常工作为止的期限。然而,按硅碳棒的行规,其使用寿命是指:硅碳棒在使用中,它的电阻值老化(增大)至初始值的4倍所需的时间。当然不排除其他意外导致过早就不能使用,比如说安装过程中冷端接线不好、低温区氧化时间过长、运输途中有细微损伤等等;

2、硅碳棒的科学使用

2.1、硅碳棒的负荷及支数的选取

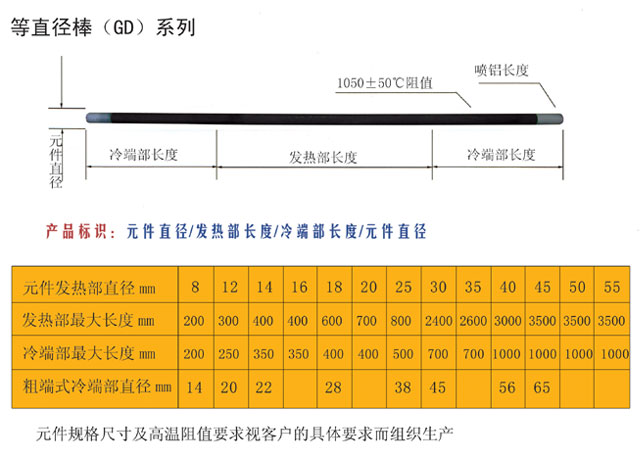

硅碳棒的负荷是指硅碳棒允许承受的功率,它是由硅碳棒的负荷密度决定,负荷密度则是指硅碳棒发热体单位发热面积所允许的最大功率,通常用W/cm2来计量。负荷密度的大小直接决定了棒的负荷和支数,而炉温的高低又直接影响负荷密度的大小,炉温越高,负荷密度就越小。而在相同的炉温下,负荷密度越大,硅碳棒老化就越快,这样负荷密度的选取就显得尤为重要。以供料道为例,首先要搞清楚每个温区所需要的最大功率及最高温度,通过计算或查阅硅碳棒样本,得到该温度对应的负荷密度,同时根据料道的尺寸确定好棒的直径(常用35mm的)、发热部长度、冷端长度,用发热体的发热面积乘以负荷密度,算出每支棒的最大功率(也可能直接从样本中查得),再参考类似的成功经验,确定好每支棒实际的准确功率(负荷),对应的负荷密度便是最科学的,最终根据该区段的功率计算出所需硅碳棒的支数。

有些厂家为了省棒,把负荷选得大,影响了硅碳棒的使用效果。例如:35 mm×1 120 mm的3段棒和35 mm×1 390 mm的5段棒发热体长度分别为460 mm和600 mm,在1 200。C的料道上最常见的负荷基本最大也就3.6 kW,俗称3支1组10 kW,但也有的厂家把它设计为5-6 kW,直接影响了棒的使用寿命。

2.2、热态电阻的选取

硅碳棒是一种纯阻性非金属电热元件,其电阻和金属电热元件不同,它的电阻冷态较大,随着温度的上升而变化,其电阻一温度曲线如图1所示,800。C为拐点,低于8000C为负阻特性,高于800℃为正阻特性。基于此电阻特性,硅碳棒在出厂所标注的电阻值为在1100。C下用伏安法测出的热态电阻值,因此硅碳棒只能按热态电阻值来选用。

实践证明,热态电阻应该偏上选取,宁大勿小。不论哪家的样本,一种规格的硅碳棒的电阻都是个范围,图l硅碳棒的电阻一温度曲线就按照其中值偏上取,不论是3段棒还是5段棒,都是几段发热体和冷端焊接而成的,其冷端和发热体工艺不同,分别生产。按照机械部标准,冷端电阻率不得超过发热体电阻率的1/12,而对于每根硅碳棒焊好后冷端到底达到发热体(或整根棒)电阻的多大比例,则很大程度上取决于发热体电阻的大小(冷端并不标电阻值,只分合格与不合格)。如果发热体电阻小到一定程

度(和冷端一个数量级),冷端就会发红,这显然是不利的,既会烧坏炉壁也无谓地耗电,也自然而然地增长了硅碳棒的实际加热时间(棒的最大功率是一定的),只会缩短棒的使用寿命。工作中经常发现,35 mm×460 mm长发热体的棒,用户要求的电阻值为1.0—1.2 n,而35 mm×1 000 mm长发热体的棒,用户要求的电阻值为1.0~1.2 l-I,显然偏小了。

2.3、硅碳棒型号和规格的选择

硅碳棒型号是指3段棒、5段棒、U型棒、H型棒和枪型棒等。简单地说,对均化性要求高的场合应该用5段棒,反之用3段棒;需要单端接线时选用H型棒或u型棒;料盆用枪型棒。

硅碳棒的规格指直径、发热体长度、冷端长度、连桥长度、中心距等。就直棒(3段棒和5段棒)而言,冷端长度取决于炉墙的厚度;发热体的长度必须和料液槽宽度相对应,一般不小于料液槽宽度。供料道结构按图2设计就比较科学。图中所表示的是35 mm×1 390 mm的5段棒在660 mm料道上的使用。按照这种结构,5段棒两个发热体加上中间不发热的连桥的总长度是730 mm,用在这里是恰到好处,均化效果好,而且运行可靠,起码5段棒4个焊缝有两个焊缝处于料液槽两侧的台阶上,即使是焊缝脱焊,断棒到玻璃液中的概率会小得多。当然,如果换成3段棒会更可靠,而且还有一个好处是发热体加长了,负荷密度就会减小(棒的功率不变),棒的老化会延缓。

2.4、硅碳棒的联接

目前,电加热供料道上所有的硅碳棒大都采取一组全并联,然后统一接在变压器二次,这是最科学合理的接法,利于硅碳棒均匀分担负荷。也有的厂家采取两支或3支串联,是不合理的。

2.5、硅碳棒供电设备的设计

电加热供料道最常见的控制方式是用可控硅反并联控制变压器~次,变压器二次和对应的一组硅碳棒相连。就变压器的设计面言,与其他电炉变压器相同,其容量设计必须留有一定的余量。供料道用的变压器一般设计成单相380 V进线电压,二次电压和所接的硅碳棒的电阻和功率相匹配。前面已经提到,硅碳棒在使用过程中会老化,电阻会增大,在寿命期限内甚至会增大至初始电阻的4倍。因此,变压器的二次必须有几个电压档位可调,每个档设计成恒功率,最低档电压按硅碳棒的初始电阻设计,其余几个档电压则按电阻老化以后设计,最高档电压应为最低档的2倍。这样,硅碳棒用一段时间后电阻增大,不能满足加热所需的功率,就把电压调高一档,加热功率又可满足,以此类推,也就保证了硅碳棒的使用寿命。这种设计最规范,在前些年的供料道上随处可见,二次电压常设计成4个档,分别为60 V、80 V、100 V和120 V。然而,近年来市场竞争日益剧烈,玻璃厂在压价,窑炉厂要降成本,最终导致许多新料道上用的变压器都成了一档电压。1.0n的硅碳棒老化到1.5 n就得换下来,还谈什么使用寿命。

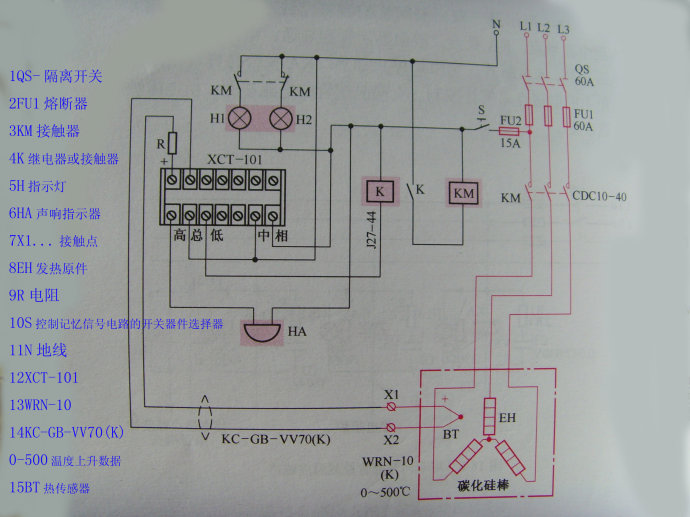

2.6、炉温的检测与控制

温度检测一般都采用热电偶,但是所用的热电偶一定要与所测的温度相对应,绝不能用镍铬一镍硅(K分度)热电偶来测1200%上下的炉温,而必须用铂铑一铂(S分度)或双铂铑(B分度)热电偶,否则热电偶的使用寿命要比硅碳棒短得多,就得频繁换热电偶,对硅碳棒的使用不利。另外,热电偶的安装位置要避开硅碳棒,热电偶的自由端至少要高出炉顶150 mm,确保测温的准确性。

温度控制往往是热电偶和智能温控仪表结合起来,通过调整可控硅的输出电压来调节变压器的一次电压,进而调节硅碳棒的加热功率,达到对炉温的自动恒温控制。只要温控仪的控制参数(P、I、D)调整合适(有些仪表就带有自整定功能),控温精度完全可以满足工艺要求,尽量不要采用手动控制。另外,热电偶和控温仪表之间一定要用分度号与热电偶相同的补偿导线连接,否则测量误差巨大,远不如用铜导线。

2.7、硅碳棒的安装和更换

(1)硅碳棒安装时两端应套保温棉做的套管,将硅碳棒和电极砖隔开,否则硅碳棒和电极砖会被玻璃挥

发物粘死。套管耐热温度一定要适应供料道的温度,如果耐热温度过低,套管熔融后反而会腐蚀硅碳棒,还会将棒黏住,难以更换硅碳棒。

(2)装棒孑L一定要对正,确保棒装上后能够3600自由转动,绝不能将棒卡死.、

(3)硅碳棒和料道盖板以及料液面之间必须保证一定的安全距离,棒离盖板太近会导致二者局部过热;棒离料液面太近,又会使玻璃挥发物对棒的腐蚀加重,棒若变形弯曲还容易和液面接触,使玻璃液带电。

(4)换棒时原则上应该整组更换,避免新旧棒混用。然而在实践中大部分厂家都不愿这样做,既麻烦又费棒,比较可行的办法是在温度能够保证的前提下,把断棒抽出,堵好棒孔而不装新棒,下次断棒时依此类推。到温度达不到要求时则把整组剩余的棒全部抽出,换上一组新棒,如果变压器已调到高压档,则应调回最低档后再送电加热。把换下来的未断的棒保存好,下次和旧棒配起来一起使用(当然,拆下来前最好测出当时每支棒的电压、电流,算出每支棒的电阻后标到标棒一端,以便按电阻值配组)。

2.8、炉内气氛的影响

在高温条件下碳化硅(硅碳棒的主要成份)能和许多介质反应,也就是说这些介质会对硅碳棒产生不同程度的腐蚀,这里结合玻璃行业的特点谈谈氧气(空气)、水蒸汽及三氧化二硼的影响。

(I)氧气的影响。在高温下碳化硅会缓慢氧化,生成二氧化硅和二氧化碳,棒的电阻逐渐增加,即老化。一般情况下二氧化硅会在棒表面形成一层保护膜防止氧气的进一步进入,继续氧化,而在供料道上玻璃挥发物会破坏保护膜,棒会继续氧化,因此棒必须和料液面保持一定的安全距离。

(2)水蒸汽的影响。高温下,微量的水蒸汽会对硅碳棒产生明显的氧化作用,反应方程式如下:

SiC+4H 20—Si02+C02+4H 2

所产生的氢气也会侵蚀硅碳棒,严重的情况会使棒发热体龟裂、膨松,缩短棒的寿命。、因此有水蒸汽产

生的炉膛要求预留排气口,特别是新炉烤窑一定要特别注意。

(3)三氧化二硼的影响。硅碳棒在含有氧化硼(B:O,)的供料道上使用时,玻璃蒸气附着在硅碳棒表面

会发生一系列的化学反应,反应方程式如下:

SiC+202一Si02+C02

Si02+Na20_÷Na2Si03

B203+Na2Si03—}Na20·B203·Si02

生成的复合相硼硅酸盐在硅碳棒发热体表面容易发泡、脱落,使原来的硅酸钠或二氧化硅失去保护作用,从而又进入氧化的第一步,如此恶性循环。所以在含硼的料道上,应该降低硅碳棒的表面负荷来减轻硼的腐蚀。当硼含量高到一定程度就得考虑硅碳棒暗装,即在棒下面加一层隔板,隔绝玻璃挥发物对棒的腐蚀,棒通过隔板向下辐射加热,玻璃液里面可以考虑增设钼电极加热,采用这种方式可延长硅碳棒的使用寿命,并且不会污染玻璃料。

2.9、烤窑

新窑建成或者旧窑大修后必须要进行烤窑,然后才能放料生产。在条件允许的情况下,最好用其他热源烤窑,如果一定要用硅碳棒时,则建议采用旧棒。如前所述,高温下水蒸汽对硅碳棒极为不利,新建的料道必然含有大量的水分,况且硅碳棒有可能长期大功率工作,表面温度比较高。不论用旧棒还是新棒烤窑,开始送电时,应将控制系统置于“手动”状态,缓慢调节加到棒上的电压,最多加到额定电压的一半,预热一段时间,待电压、电流正常后再逐渐升高电压。当需要加速升温,用火焰枪辅助加热时,切不可让火焰直接烧硅碳棒,否则棒会很快被氧化。

电加热供料道上硅碳棒加热的目的主要是为了控制或者调节各个区段的温度,使料盆处达到成型温度,简单地说是控制降温。如果大窑温度不够导致料道入口温度偏低,硅碳棒有可能长期不停加热,硅碳棒的寿命当然长不了;反之,料道入口温度过高,硅碳棒又会长期不加热,硅碳棒的寿命自然会长,但这两种情况都不正常,需要调温时都会很难调节。所以,料道人口的温度和料盆成型温度必须协调,要统筹兼顾,供料道才能正常工作。

3、总结

供料道加热是整个玻璃制品生产的一个重要环节,要想使电加热供料道工作正常,硅碳棒有较长的使用寿命,应该做到以下几点:

(1)要统筹兼顾,全面考虑玻璃生产中的各个环节;

(2)合理选用硅碳棒;

(3)科学设计硅碳棒供电变压器的二次电压;

(4)尽量减轻料道中各种不利成分对硅碳棒的侵蚀。

只有这样才能保证在玻璃制品的生产中,硅碳棒的使用寿命更长、成本更合理

1、硅碳棒的使用寿命

硅碳棒的使用寿命是指硅碳棒从安装到设备上使用时起,到不能正常工作为止的期限。然而,按硅碳棒的行规,其使用寿命是指:硅碳棒在使用中,它的电阻值老化(增大)至初始值的4倍所需的时间。当然不排除其他意外导致过早就不能使用,比如说安装过程中冷端接线不好、低温区氧化时间过长、运输途中有细微损伤等等;

2、硅碳棒的科学使用

2.1、硅碳棒的负荷及支数的选取

硅碳棒的负荷是指硅碳棒允许承受的功率,它是由硅碳棒的负荷密度决定,负荷密度则是指硅碳棒发热体单位发热面积所允许的最大功率,通常用W/cm2来计量。负荷密度的大小直接决定了棒的负荷和支数,而炉温的高低又直接影响负荷密度的大小,炉温越高,负荷密度就越小。而在相同的炉温下,负荷密度越大,硅碳棒老化就越快,这样负荷密度的选取就显得尤为重要。以供料道为例,首先要搞清楚每个温区所需要的最大功率及最高温度,通过计算或查阅硅碳棒样本,得到该温度对应的负荷密度,同时根据料道的尺寸确定好棒的直径(常用35mm的)、发热部长度、冷端长度,用发热体的发热面积乘以负荷密度,算出每支棒的最大功率(也可能直接从样本中查得),再参考类似的成功经验,确定好每支棒实际的准确功率(负荷),对应的负荷密度便是最科学的,最终根据该区段的功率计算出所需硅碳棒的支数。

有些厂家为了省棒,把负荷选得大,影响了硅碳棒的使用效果。例如:35 mm×1 120 mm的3段棒和35 mm×1 390 mm的5段棒发热体长度分别为460 mm和600 mm,在1 200。C的料道上最常见的负荷基本最大也就3.6 kW,俗称3支1组10 kW,但也有的厂家把它设计为5-6 kW,直接影响了棒的使用寿命。

2.2、热态电阻的选取

硅碳棒是一种纯阻性非金属电热元件,其电阻和金属电热元件不同,它的电阻冷态较大,随着温度的上升而变化,其电阻一温度曲线如图1所示,800。C为拐点,低于8000C为负阻特性,高于800℃为正阻特性。基于此电阻特性,硅碳棒在出厂所标注的电阻值为在1100。C下用伏安法测出的热态电阻值,因此硅碳棒只能按热态电阻值来选用。

实践证明,热态电阻应该偏上选取,宁大勿小。不论哪家的样本,一种规格的硅碳棒的电阻都是个范围,图l硅碳棒的电阻一温度曲线就按照其中值偏上取,不论是3段棒还是5段棒,都是几段发热体和冷端焊接而成的,其冷端和发热体工艺不同,分别生产。按照机械部标准,冷端电阻率不得超过发热体电阻率的1/12,而对于每根硅碳棒焊好后冷端到底达到发热体(或整根棒)电阻的多大比例,则很大程度上取决于发热体电阻的大小(冷端并不标电阻值,只分合格与不合格)。如果发热体电阻小到一定程

度(和冷端一个数量级),冷端就会发红,这显然是不利的,既会烧坏炉壁也无谓地耗电,也自然而然地增长了硅碳棒的实际加热时间(棒的最大功率是一定的),只会缩短棒的使用寿命。工作中经常发现,35 mm×460 mm长发热体的棒,用户要求的电阻值为1.0—1.2 n,而35 mm×1 000 mm长发热体的棒,用户要求的电阻值为1.0~1.2 l-I,显然偏小了。

2.3、硅碳棒型号和规格的选择

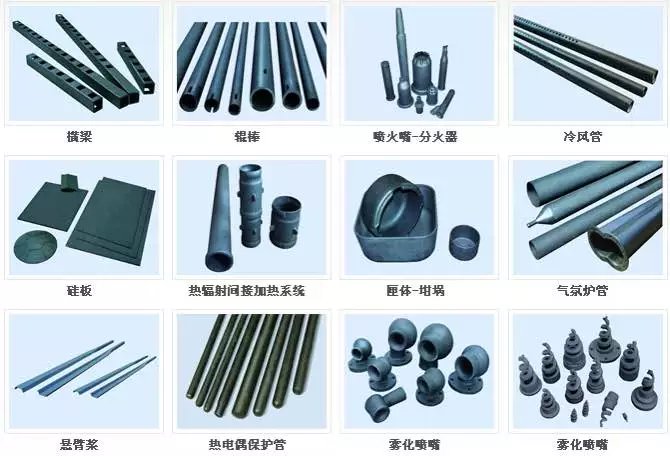

硅碳棒型号是指3段棒、5段棒、U型棒、H型棒和枪型棒等。简单地说,对均化性要求高的场合应该用5段棒,反之用3段棒;需要单端接线时选用H型棒或u型棒;料盆用枪型棒。

硅碳棒的规格指直径、发热体长度、冷端长度、连桥长度、中心距等。就直棒(3段棒和5段棒)而言,冷端长度取决于炉墙的厚度;发热体的长度必须和料液槽宽度相对应,一般不小于料液槽宽度。供料道结构按图2设计就比较科学。图中所表示的是35 mm×1 390 mm的5段棒在660 mm料道上的使用。按照这种结构,5段棒两个发热体加上中间不发热的连桥的总长度是730 mm,用在这里是恰到好处,均化效果好,而且运行可靠,起码5段棒4个焊缝有两个焊缝处于料液槽两侧的台阶上,即使是焊缝脱焊,断棒到玻璃液中的概率会小得多。当然,如果换成3段棒会更可靠,而且还有一个好处是发热体加长了,负荷密度就会减小(棒的功率不变),棒的老化会延缓。

2.4、硅碳棒的联接

目前,电加热供料道上所有的硅碳棒大都采取一组全并联,然后统一接在变压器二次,这是最科学合理的接法,利于硅碳棒均匀分担负荷。也有的厂家采取两支或3支串联,是不合理的。

2.5、硅碳棒供电设备的设计

电加热供料道最常见的控制方式是用可控硅反并联控制变压器~次,变压器二次和对应的一组硅碳棒相连。就变压器的设计面言,与其他电炉变压器相同,其容量设计必须留有一定的余量。供料道用的变压器一般设计成单相380 V进线电压,二次电压和所接的硅碳棒的电阻和功率相匹配。前面已经提到,硅碳棒在使用过程中会老化,电阻会增大,在寿命期限内甚至会增大至初始电阻的4倍。因此,变压器的二次必须有几个电压档位可调,每个档设计成恒功率,最低档电压按硅碳棒的初始电阻设计,其余几个档电压则按电阻老化以后设计,最高档电压应为最低档的2倍。这样,硅碳棒用一段时间后电阻增大,不能满足加热所需的功率,就把电压调高一档,加热功率又可满足,以此类推,也就保证了硅碳棒的使用寿命。这种设计最规范,在前些年的供料道上随处可见,二次电压常设计成4个档,分别为60 V、80 V、100 V和120 V。然而,近年来市场竞争日益剧烈,玻璃厂在压价,窑炉厂要降成本,最终导致许多新料道上用的变压器都成了一档电压。1.0n的硅碳棒老化到1.5 n就得换下来,还谈什么使用寿命。

2.6、炉温的检测与控制

温度检测一般都采用热电偶,但是所用的热电偶一定要与所测的温度相对应,绝不能用镍铬一镍硅(K分度)热电偶来测1200%上下的炉温,而必须用铂铑一铂(S分度)或双铂铑(B分度)热电偶,否则热电偶的使用寿命要比硅碳棒短得多,就得频繁换热电偶,对硅碳棒的使用不利。另外,热电偶的安装位置要避开硅碳棒,热电偶的自由端至少要高出炉顶150 mm,确保测温的准确性。

温度控制往往是热电偶和智能温控仪表结合起来,通过调整可控硅的输出电压来调节变压器的一次电压,进而调节硅碳棒的加热功率,达到对炉温的自动恒温控制。只要温控仪的控制参数(P、I、D)调整合适(有些仪表就带有自整定功能),控温精度完全可以满足工艺要求,尽量不要采用手动控制。另外,热电偶和控温仪表之间一定要用分度号与热电偶相同的补偿导线连接,否则测量误差巨大,远不如用铜导线。

2.7、硅碳棒的安装和更换

(1)硅碳棒安装时两端应套保温棉做的套管,将硅碳棒和电极砖隔开,否则硅碳棒和电极砖会被玻璃挥

发物粘死。套管耐热温度一定要适应供料道的温度,如果耐热温度过低,套管熔融后反而会腐蚀硅碳棒,还会将棒黏住,难以更换硅碳棒。

(2)装棒孑L一定要对正,确保棒装上后能够3600自由转动,绝不能将棒卡死.、

(3)硅碳棒和料道盖板以及料液面之间必须保证一定的安全距离,棒离盖板太近会导致二者局部过热;棒离料液面太近,又会使玻璃挥发物对棒的腐蚀加重,棒若变形弯曲还容易和液面接触,使玻璃液带电。

(4)换棒时原则上应该整组更换,避免新旧棒混用。然而在实践中大部分厂家都不愿这样做,既麻烦又费棒,比较可行的办法是在温度能够保证的前提下,把断棒抽出,堵好棒孔而不装新棒,下次断棒时依此类推。到温度达不到要求时则把整组剩余的棒全部抽出,换上一组新棒,如果变压器已调到高压档,则应调回最低档后再送电加热。把换下来的未断的棒保存好,下次和旧棒配起来一起使用(当然,拆下来前最好测出当时每支棒的电压、电流,算出每支棒的电阻后标到标棒一端,以便按电阻值配组)。

2.8、炉内气氛的影响

在高温条件下碳化硅(硅碳棒的主要成份)能和许多介质反应,也就是说这些介质会对硅碳棒产生不同程度的腐蚀,这里结合玻璃行业的特点谈谈氧气(空气)、水蒸汽及三氧化二硼的影响。

(I)氧气的影响。在高温下碳化硅会缓慢氧化,生成二氧化硅和二氧化碳,棒的电阻逐渐增加,即老化。一般情况下二氧化硅会在棒表面形成一层保护膜防止氧气的进一步进入,继续氧化,而在供料道上玻璃挥发物会破坏保护膜,棒会继续氧化,因此棒必须和料液面保持一定的安全距离。

(2)水蒸汽的影响。高温下,微量的水蒸汽会对硅碳棒产生明显的氧化作用,反应方程式如下:

SiC+4H 20—Si02+C02+4H 2

所产生的氢气也会侵蚀硅碳棒,严重的情况会使棒发热体龟裂、膨松,缩短棒的寿命。、因此有水蒸汽产

生的炉膛要求预留排气口,特别是新炉烤窑一定要特别注意。

(3)三氧化二硼的影响。硅碳棒在含有氧化硼(B:O,)的供料道上使用时,玻璃蒸气附着在硅碳棒表面

会发生一系列的化学反应,反应方程式如下:

SiC+202一Si02+C02

Si02+Na20_÷Na2Si03

B203+Na2Si03—}Na20·B203·Si02

生成的复合相硼硅酸盐在硅碳棒发热体表面容易发泡、脱落,使原来的硅酸钠或二氧化硅失去保护作用,从而又进入氧化的第一步,如此恶性循环。所以在含硼的料道上,应该降低硅碳棒的表面负荷来减轻硼的腐蚀。当硼含量高到一定程度就得考虑硅碳棒暗装,即在棒下面加一层隔板,隔绝玻璃挥发物对棒的腐蚀,棒通过隔板向下辐射加热,玻璃液里面可以考虑增设钼电极加热,采用这种方式可延长硅碳棒的使用寿命,并且不会污染玻璃料。

2.9、烤窑

新窑建成或者旧窑大修后必须要进行烤窑,然后才能放料生产。在条件允许的情况下,最好用其他热源烤窑,如果一定要用硅碳棒时,则建议采用旧棒。如前所述,高温下水蒸汽对硅碳棒极为不利,新建的料道必然含有大量的水分,况且硅碳棒有可能长期大功率工作,表面温度比较高。不论用旧棒还是新棒烤窑,开始送电时,应将控制系统置于“手动”状态,缓慢调节加到棒上的电压,最多加到额定电压的一半,预热一段时间,待电压、电流正常后再逐渐升高电压。当需要加速升温,用火焰枪辅助加热时,切不可让火焰直接烧硅碳棒,否则棒会很快被氧化。

电加热供料道上硅碳棒加热的目的主要是为了控制或者调节各个区段的温度,使料盆处达到成型温度,简单地说是控制降温。如果大窑温度不够导致料道入口温度偏低,硅碳棒有可能长期不停加热,硅碳棒的寿命当然长不了;反之,料道入口温度过高,硅碳棒又会长期不加热,硅碳棒的寿命自然会长,但这两种情况都不正常,需要调温时都会很难调节。所以,料道人口的温度和料盆成型温度必须协调,要统筹兼顾,供料道才能正常工作。

3、总结

供料道加热是整个玻璃制品生产的一个重要环节,要想使电加热供料道工作正常,硅碳棒有较长的使用寿命,应该做到以下几点:

(1)要统筹兼顾,全面考虑玻璃生产中的各个环节;

(2)合理选用硅碳棒;

(3)科学设计硅碳棒供电变压器的二次电压;

(4)尽量减轻料道中各种不利成分对硅碳棒的侵蚀。

只有这样才能保证在玻璃制品的生产中,硅碳棒的使用寿命更长、成本更合理

上一篇:硅钼棒与硅碳棒的区别在哪里